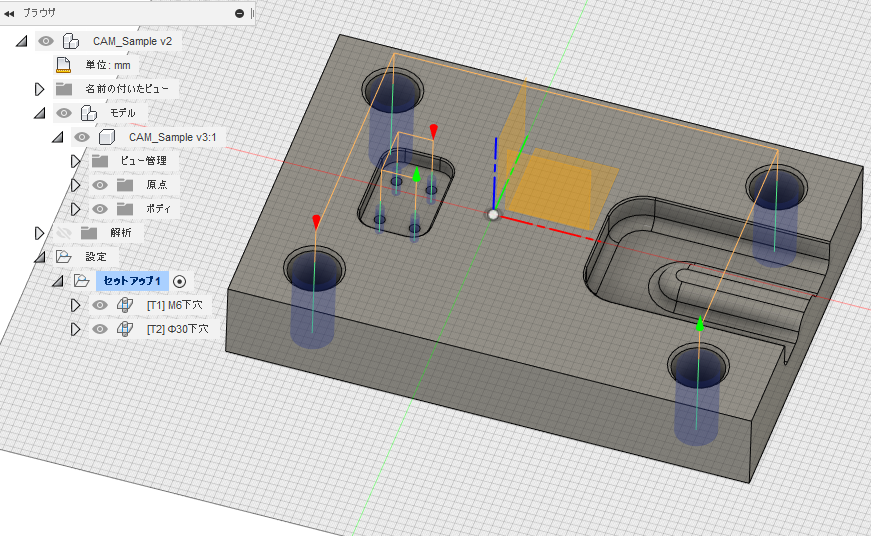

前回は、穴加工について紹介しました。

今回は、負荷制御のパスを生成してみたいと思います。

Fusion360 CAM/負荷制御(Adaptive Clearing)

サンプルモデル

前回と同じモデルですが、こちらからでもダウンロードできます。

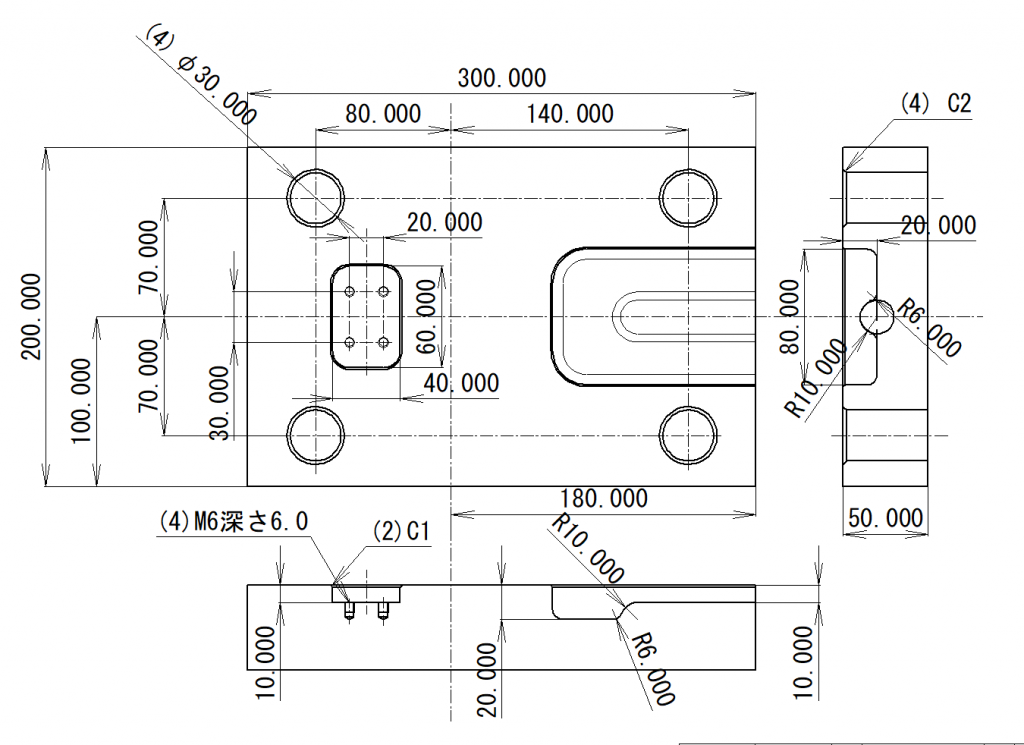

加工用図面

こちらも、前回と同じ図面ですが、ここにも掲載しておきます。

前回は、ポケット内部のM6用の下穴と、Φ30ガイドポストの荒加工まで作成しました。

負荷制御(Adaptive Clearing)

次は、左右ポケット部の加工工程に進みます。

まずは、荒加工。

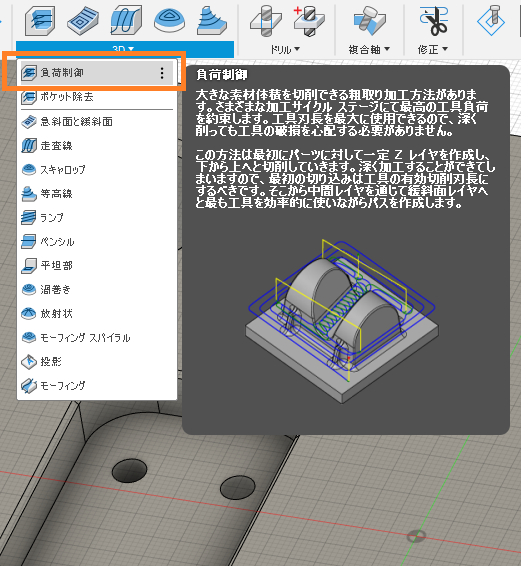

Fusion360では、荒加工に都合のいい機能として「負荷制御」と「ポケット除去」の機能が用意されています。

どちらを使うかは、形状や使用工具によって使い分けますが

「負荷制御」は下記の記事でも紹介しているように、工具にやさしく形状によってはかなり効率がいい削り方です。

これを利用していきます。

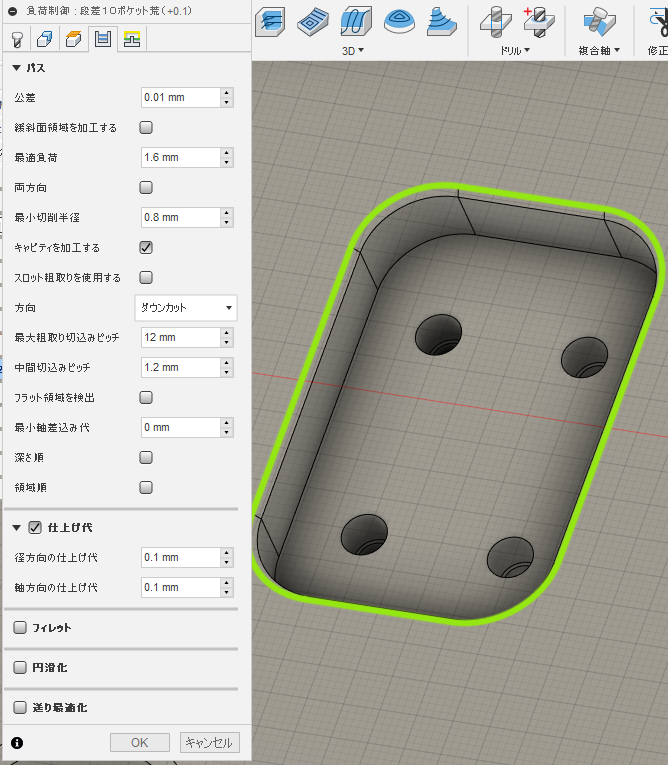

40×60のポケット荒加工

まずは、このポケットには「負荷制御」機能を使います。

「3D」から「負荷制御」を選択します。

工具

最近は「負荷制御」をターゲットにした工具も、かなり市販されるようになってきました。

今回は、OSGさんの「AE-VMS」シリーズの、Φ8×刃長19mm を選択します。

この工具は、側面からの切込み量が保証されている「負荷制御」加工であれば「側面加工条件」が使用できます。

カタログでは、切込み量は、深さ方向 ap=1.5D 側面方向 ae=0.2D

Φ8であれば、深さ12mm 側面 1.6mm の条件で加工可能です。

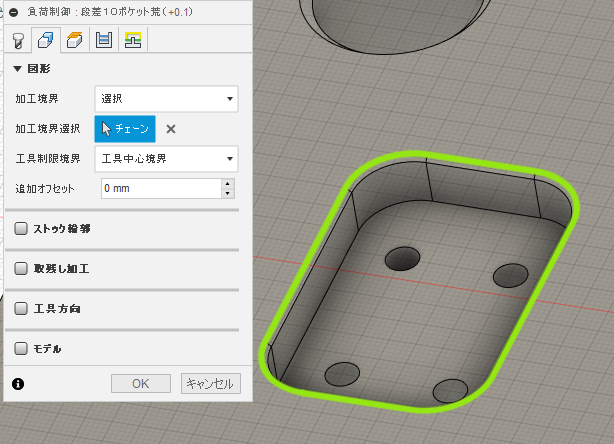

図形

「図形」では、「加工境界」を設定します。

加工したいポケットの外周輪郭を選択し、「工具制限境界」は「工具中心境界」にします。

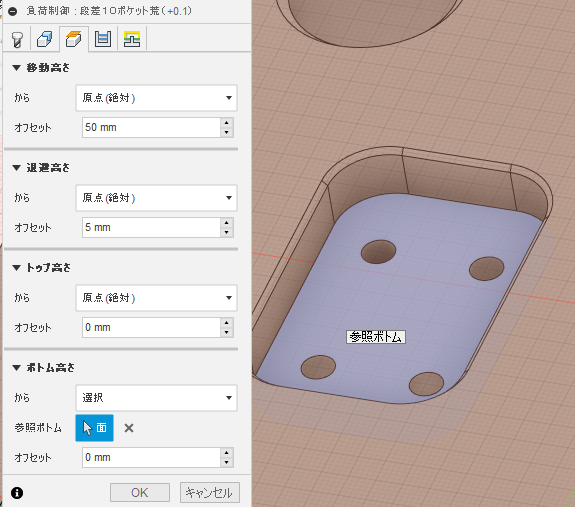

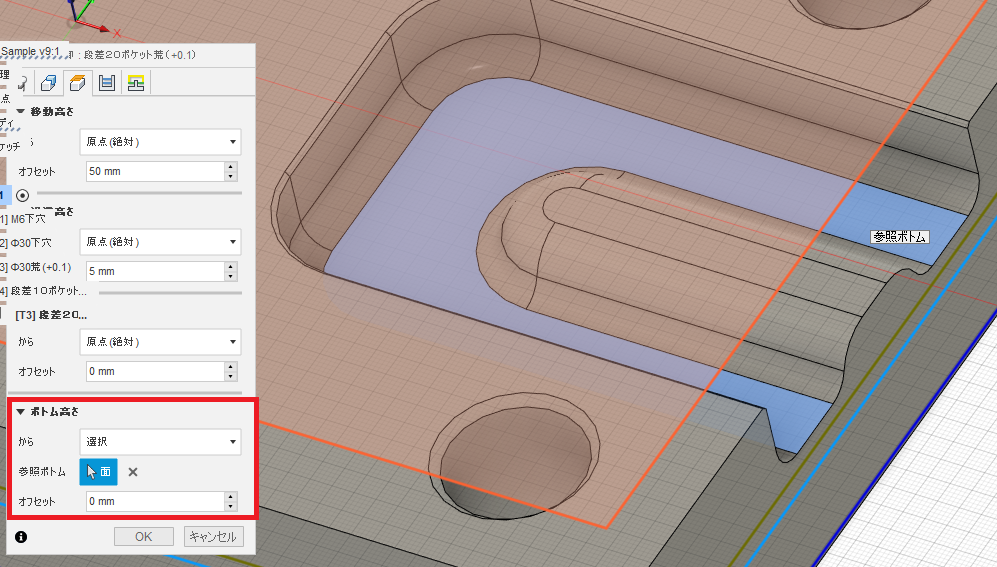

高さ

「高さ」は、「掘り込み深さ」や「回避高さ」を設定します。

「ボトム高さ」は、「原点」からの深さを直接指定してもいいですが、モデルの底面を触る事で設定できます。

「オフセット」では、設定した深さから、調整したい場合に設定します。

例えば、取り代を付けたい場合には、ここで設定できますが、

次の「パス」で説明する「仕上げ代」で設定できます。

私は「仕上げ代」での設定のほうを使用しています。

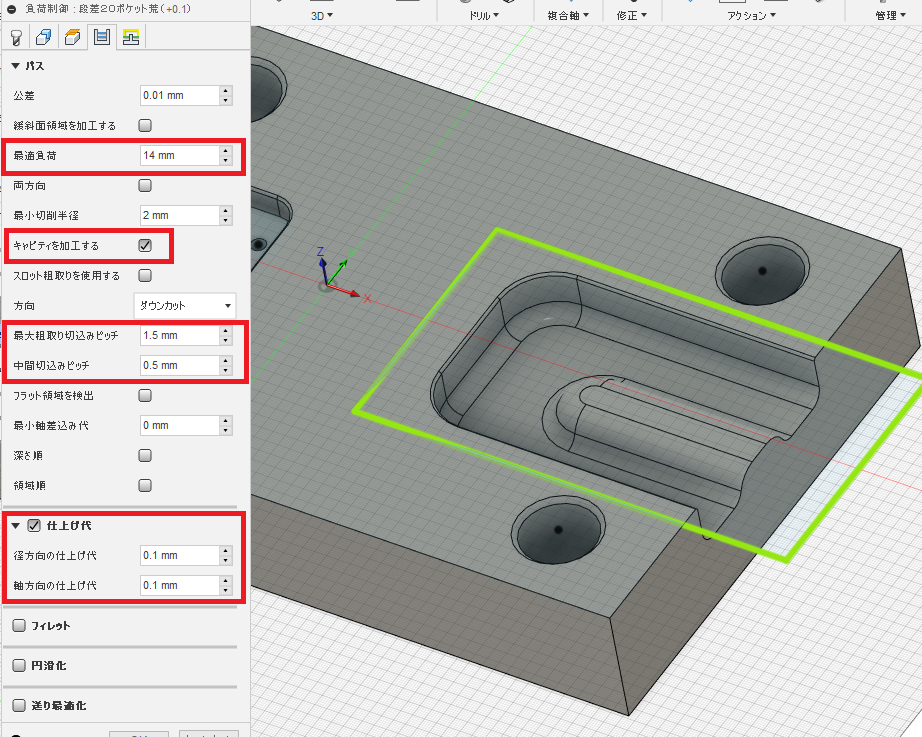

パス

パスでは、加工条件の一つでもある、切込み量を設定します。

側面の切込み量 1.6mm を「最適負荷」に、深さ切込み量12mmを「最大粗切込みピッチ」に設定します。

「中間切込みピッチ」は今回の加工は単純なポケット形状ですし、加工深さまで一気に彫り込む条件なので無視されます。

これは、3D形状の複雑な形状な場合に有効になります。

デフォルトでは、「最大粗切込みピッチ」の1/10になるようです。

これは、まずは形状に対して、可能なかぎり「最大粗切込みピッチ」で切削しますが、その後、ある程度3D形状を作るために、「中間切込みピッチ」だけ上方向に複数回上がり形状を作っていきます。

基本的に、負荷制御用の工具は、指定切込み深さで威力を発揮するように開発さているので、指定よりも浅い場合逆効果になる場合もありますから、とりあえず指定切込みで一気に削り込み、駆け上がりながら形状を作る削り方です。

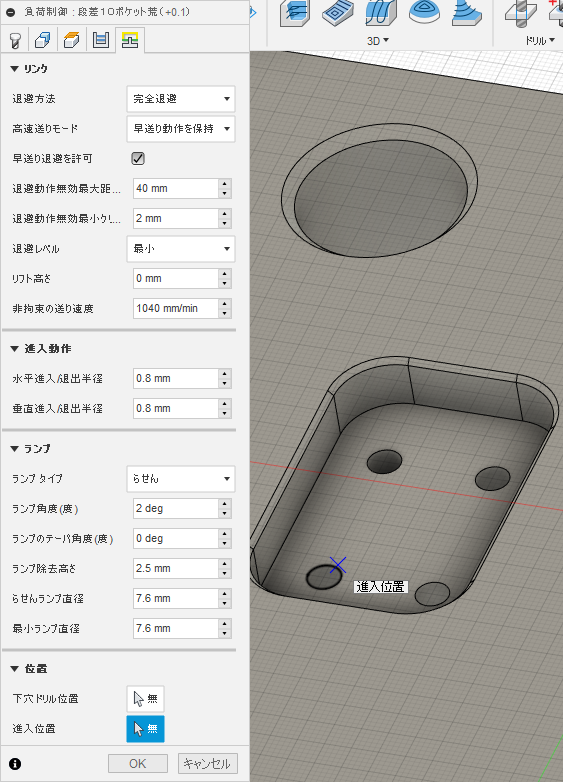

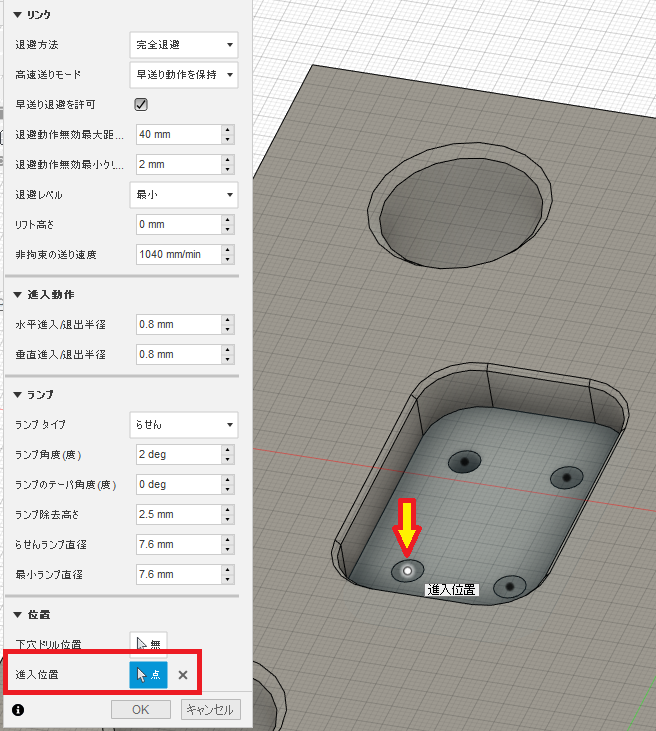

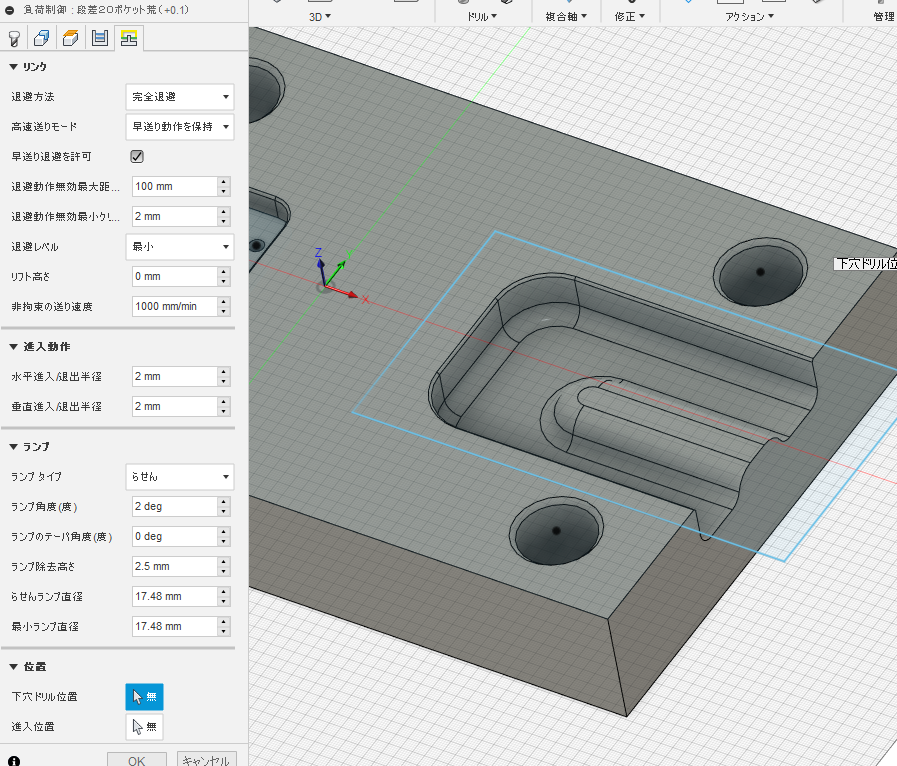

リンク

「リンク」は、アプローチやリトラクトを指定します。

基本的には、デフォルトで大丈夫だと思いますが、「ランプ」の螺旋切込みの角度設定で、工具に指定がある場合には調整します。

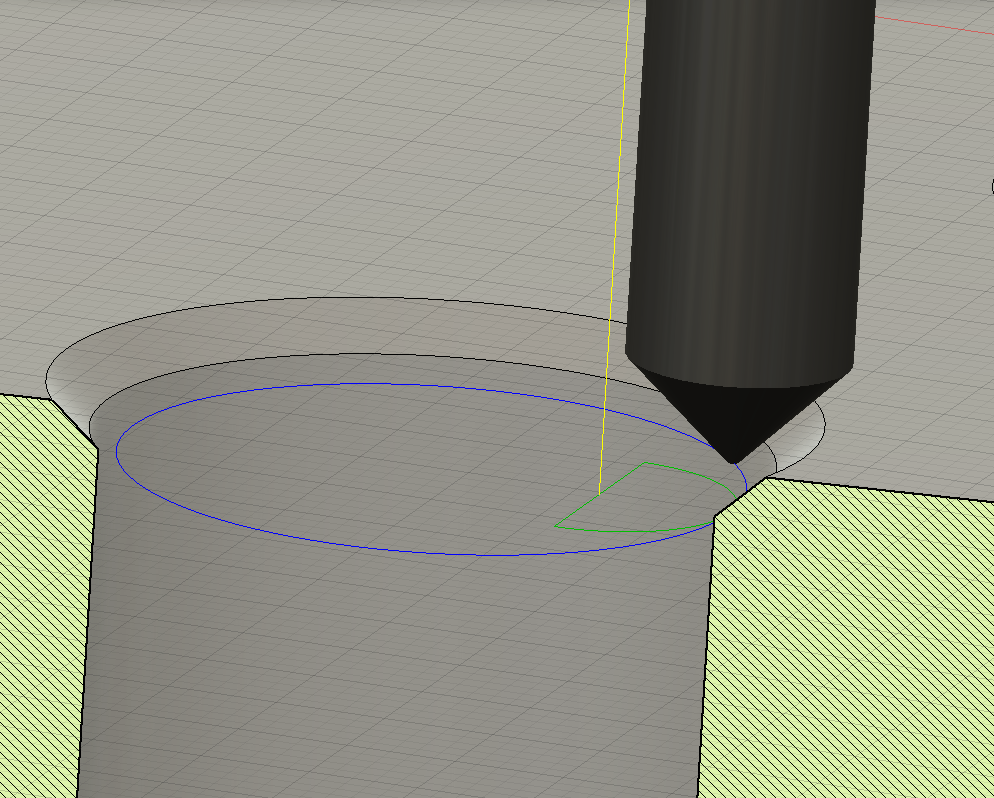

「進入位置」を設定しない場合、CAMが形状から適当な位置に設定します。

今回のように前工程で穴が開いている場合、 穴の位置から侵入させたいですね。その場合、マウスクリックで「進入位置」を指定できますが、モデルでは、穴の中心位置を指定できません。

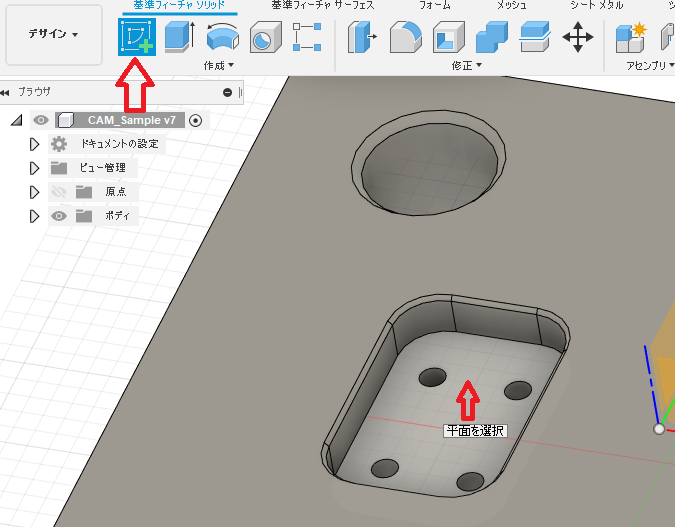

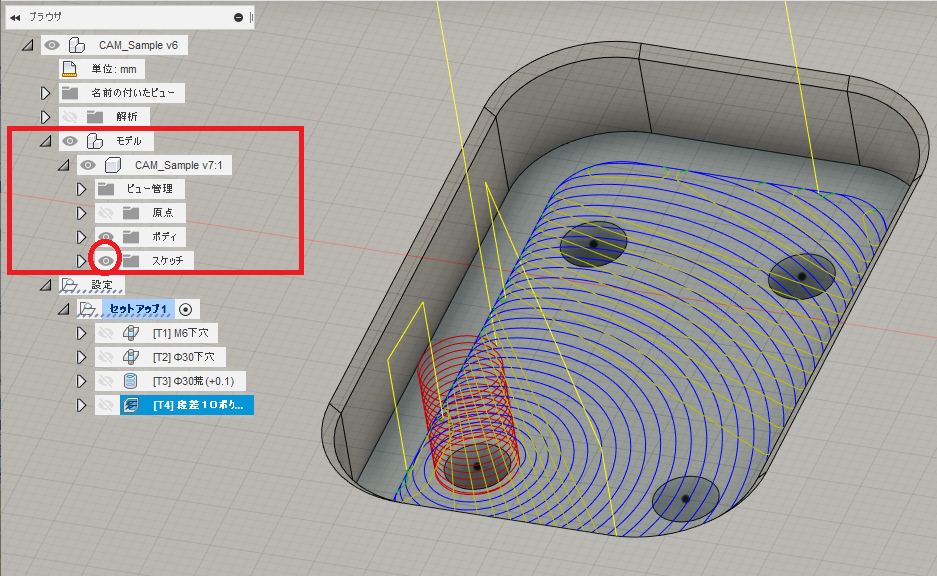

ちょっと手間ですが、「進入位置」指定のために、「スケッチ」を追加します

「製造」モードから、一旦「デザイン」に戻り、「スケッチ」を選択します

「スケッチ」を選択し、「平面」の指示で、ポケットの底面をクリックします。

すると、「スケッチ」モードに入った時点で、穴の中心に「点」要素がすでに作成されています。

穴中心の「点」を確認できたら、「製造」モードに戻り、「負荷制御工程」を「右クリック」から「編集」を選択し、「リンク」を編集します。

一番下の「進入位置」を選択し、穴中心の「点」を指示します。

もし。「製造」へ戻った時に、「スケッチ」が表示されていない場合には、「スケッチ」の表示アイコンを確認してください。

「進入位置」を指定することで、加工済みの穴位置から、掘り込みできるようになります。

こちらのほうが、工具への負担を軽減できます。

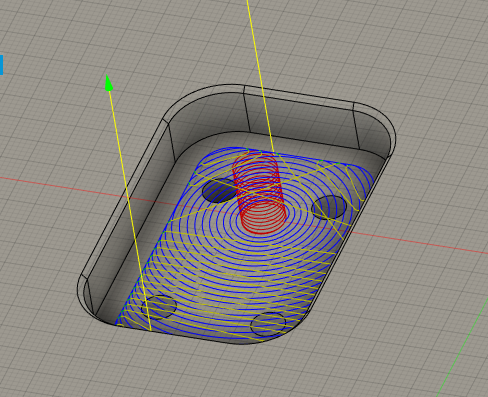

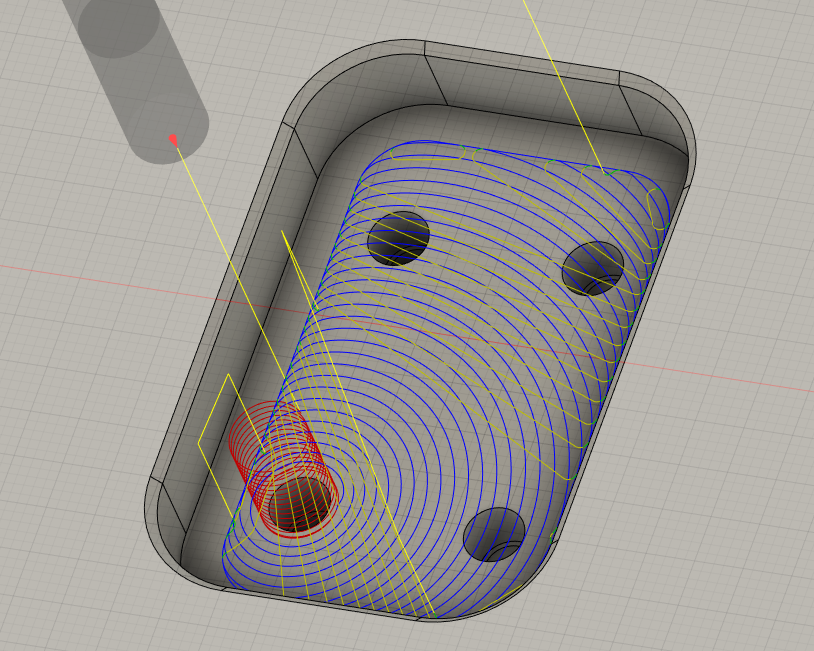

完成

シミュレーションしてみます。

やっぱり、穴位置からの掘り込みがいい感じがします。

問題なければ、約3分で荒加工終了です。

幅80-3D形状のポケット荒加工

次に右側のポケットです。

こちらも同様に、「3D」⇒「負荷制御」を選択していきます。

工具

工具は、前回のΦ30穴の荒加工の時に使用した工具を使うことにします。

これは、負荷制御用ではなく、Φ20-R0.8のチップ式の工具で、深さ1.5mm 側面 14mm の切込み条件の工具です。

負荷制御用の工具は、深切込みで側面からは浅切込みの工具が多いですが、3D形状の場合、荒加工である程度形状を作っておきたい場合、結局浅い切込みになります。

工具コストも考慮して、今回は、チップ式の工具にしてみました。

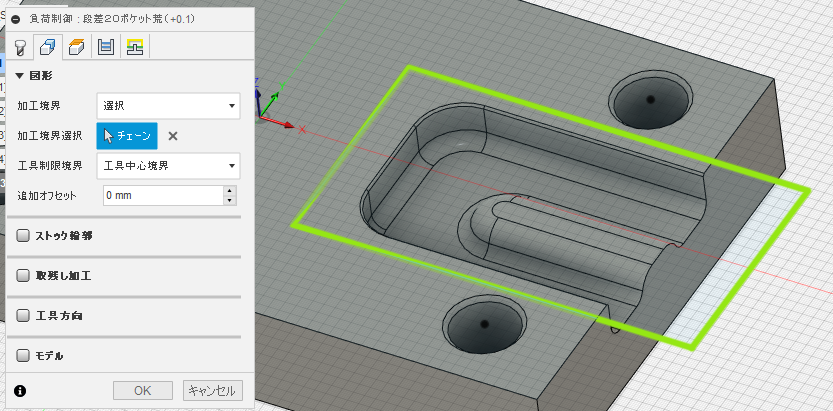

図形

「加工境界」を設定したいところですが、こちらのポケットは、開いた形状なので、モデルからは、境界をうまく選択できません。

「加工境界」を設定しないと、計算時間がかかったり、無駄な場所にもパスが出てしまう事もあります。

今回は、モデルからは境界設定ができないので、再度「デザイン」にもどり、「スケッチ」で加工ポケットより大きい、適当な「長方形」を準備してそれを「加工境界」に設定しました。

高さ

加工深さは、上記の設定と同様に、モデルから加工の底面を選択します。

パス

工具条件に合わせて「最適負荷」は、14mm、「最大粗取りピッチ」1.5mmにしました。

「中間切込みピッチ」は、デフォルトより大きめの0.5mmにしてみました。

この値を小さくすれば、3D形状のガタガタが小さくなりますが、加工時間が増えます。

最終的には、別の工具の「仕上げ工程」で仕上げるので、加工時間と仕上げ工具の負荷とのバランスになります。

シミュレーションを見ながら試行錯誤してもいいと思います。

「キャビティを加工する」をチェックすると、凹形状の加工を想定して外側からアプローチできない場合でも、螺旋で切込みます。

このような開いた形状の場合には、「キャビティを加工する」のチェックを外すとなるべく外側からのアプローチを試みますが、「図形」で設定した「加工境界」が狭いと、パスが出ない場合があります。

リンク

「リンク」の設定は、ほとんどデフォルトにしました。

完成

シミュレーションしてみましょう。

3D形状の荒加工が終了しました。

まとめ

「負荷制御」機能を使った、荒加工パスを作成してみました。

前半は、負荷制御用のエンドミルを使い、負荷制御的な、深切込みの設定でパス生成しましたが、後半はチップ式工具でフル切削可能な通常のポケット加工用の工具を使用してみました。

この工具でも、横からの切込み量が安定するので、極端に加工時間が長くならなければ、「負荷制御」のほうが工具にはやさしいと思います。

設定もそれほど複雑じゃないので、荒加工には、ベストな機能だと思います、

コメント

何時も楽しみに拝見させて頂いております。

自分は負荷制御の一番のウリは “安心感” じゃないかと思っています。

https://kantoku.hatenablog.com/entry/2019/08/27/131928

加工が始まって問題無いようであれば、凹部分の加工も含めて

最後まで問題は起きにくいかな? とは感じてます。

kantokuさん、コメントありがとうございます。

私も、同感です。

むか~し、2D加工に強いCAMはなんだ?というようなテーマで、CAMベンダーを巻き込んだ

ワーキンググループに参加して事がありましたが

あの時に、こんなパスを出せるCAMがあれば、間違いなくNO1でしたね~

ダウンカットもまともにできないCAMもありました。

負荷制御は、ほとんどの荒取りで使用できると思っています。

強いて言えば、浅切込みのフル切削できる工具の場合、ちょっと悩みますかねぇ

ウチの場合、Fusion360以外のCAMは、負荷制御パスが出せないので

担当者は慣れてるほうを使ってしまう傾向にあります。

下穴ドリル位置を使うとヘリカル進入動作はせずに下降するんですね。

ZENKYUさん、コメントありがとうございます。

そうみたいですね。

私、下穴ドリル位置は使っていないのですが、すでに穴が開いているのを想定しているのでしょうが

穴の大きさなどは、認識していないのでしょうね?

ここは、人任せなのかな?

「図形」設定の「取残し加工」で「ソース」を「前の操作から」に設定すると、前工程からの「削り残し加工」的なパスを出してくれますが、

「下穴ドリル」に関しては、前工程の穴の大きさは見ていない感じですねぇ

本来なら、そこまで見ていてほしいですね!